Заказчик:

ОАО "ВОРОНЕЖСИНТЕЗКАУЧУК", г. Воронеж.

Решение и характеристики системы автоматизации, общая структура системы:

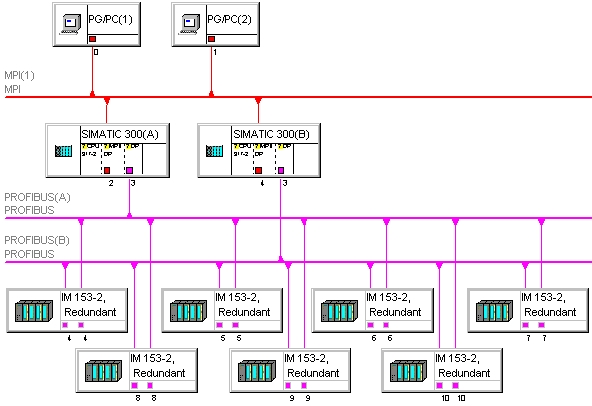

АСУ ТП очистки растворителя является распределенной системой. Она строится на базе двух контроллеров SIMATIC S7-317-2DP, двух станций оператора SIMATIC RACK PC IL 40 S и 6 станций децентрализованной периферии ET 200M (состав сигналов ввода/вывода представлен в таблице). Общая структура системы автоматизации показана на рисунке 1. Связь между станциями распределенной периферии и двумя центральными контроллерами осуществляется по PROFIBUS, связь с двумя управляющими станциями оператора WinCC реализована по MPI. Особенностью спроектированной системы является использование программного резервирования для повышения надежности системы.

ТАБЛИЦА СИГНАЛОВ ВХОДОВ/ВЫХОДОВ АСУ ТП ОЧИСТКИ РАСТВОРИТЕЛЯ

Тип сигнала | Количество | ||

Всего | Использовано | Резерв | |

Искробезопасный AI 4-20mA | 100 | 99 | 1 |

AO 4-20mA | 20 | 17 | 3 |

DI 24В | 64 | 51 | 13 |

DO релейный выход 220В | 40 | 34 | 6 |

Итого | 224 | 201 | 23 |

Программное обеспечение разработано на языке STEP 7 SCL, STEP 7 STL, STEP 7 LAD. Визуализация процесса управления осуществлена в SIMATIC WinCC. Дополнительно использовались – пакет поддержки функций резервирования для стандартных систем автоматизации SIMATIC S7-300 SIMATIC S7 REDUNDANCY V1.2, программное обеспечение для CP 5613 (используется в станции оператора) SIMATIC NET S7-5613 V6.1, программное обеспечение для S7-коммуникаций. Отладка программы производилась с помощью S7 PLCSIM Simulating Modules.

Требования к системе автоматизации:

АСУ ТП очистки растворителя в производстве каучука СКД-НД, ДССК отвечает следующим требованиям:

Сроки реализации проекта, затраты, результаты внедрения:

Испытания разработанной системы показали, что максимальная длительность всего цикла управления процессом очистки растворителя не превышает 100 мс. Время переключения при аварии согласно алгоритму программного резервирования составляет около 1 с (по требованиям противоаварийной защиты и сигнализации (ПАЗиС) это время составляет 4 с).

Экономический эффект от использования программного резервирования по сравнению с аппаратным на базе контроллеров S7 400-H уже на этапе проектирования составил 30 % при полном соблюдении требований ПАЗиС в части времени переключения на резервную станцию управления. Необходимо отметить, что спроектированная система автоматизации обладает большим потенциалом по дальнейшей модернизации. Программные ресурсы контроллеров задействованы примерно на четверть от имеющегося потенциала. Количество передаваемых данных можно оптимизировать за счет сведения в один блок данных уставок 23 используемых регуляторов. Расходы на аппаратуру удалось уменьшить путем сопряжения уже имеющихся датчиков и управляющих механизмов с модулями входов/выходов дискетных и аналоговых величин системы управления.