Заказчик:

ОАО "ВОРОНЕЖСИНТЕЗКАУЧУК", г. Воронеж.

Характеристика системы:

Полностью автоматизированная система управления процессом полимеризации дивинил стирольных термоэластопластов состоит из двух H-систем – для автоматизации управления процессом собственно полимеризации и автоматизации системы дегазации продукта. В материале рассматривается первая резервированная система, осуществляющая контроль и управление одновременно тремя реакторами для полимеризации, технологическим оборудованием подачи углеводородов – дивинила (бутадиена), стирола, растворителя и других реагентов (катализатора, сочетающего агента и др.), а также оборудованием для последующих технологических операций с готовым продуктом.

Предусмотрены две различные рецептуры процесса полимеризации – линейная и разветвленная схемы, в каждой из которых возможны варианты управления процессом по различным технологическим координатам (по температуре и по давлению).

Управление осуществляется в ручном, полуавтоматическом (пошаговом) и автоматическом режимах. В ручном режиме задействованы только контрольно-измерительные алгоритмы и блокировки оборудования при возникновении аварийных ситуаций. В пошаговом (полуавтоматическом) режиме оператор с мнемосхемы рецептуры (визуализация процесса реализована в WinCC) поочередно запускает шаги циклограммы, которые выполняются автоматически согласно заданным алгоритмам. В автоматическом режиме, соответственно, все шаги и переходы от шага к шагу, или, говоря другими словами, весь процесс полимеризации дивинил стирольных термоэластопластов выполняется автоматически.

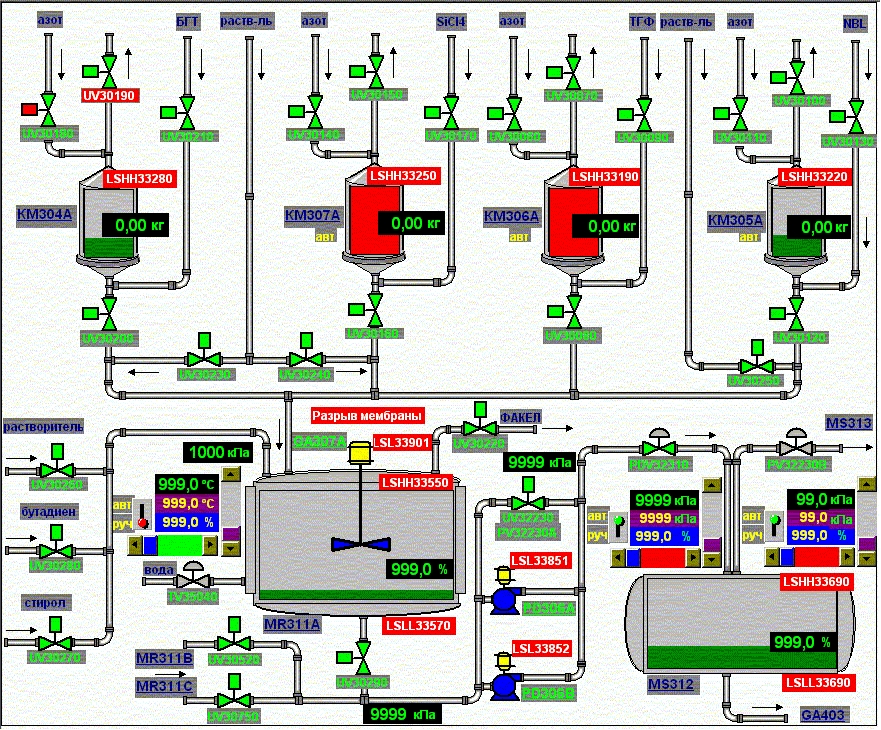

В качестве технологической схемы на рисунке 1 показана мнемосхема управления одним из трех реакторов. Видны магистрали загрузки трех основных углеводородов, четыре колонки загрузки вспомогательных реагентов, сам реактор с мешалкой, регулятор подачи воды в рубашку реактора и емкость для готового продукта с регуляторами загрузки и слива.

Характеристики системы и средств автоматизации:

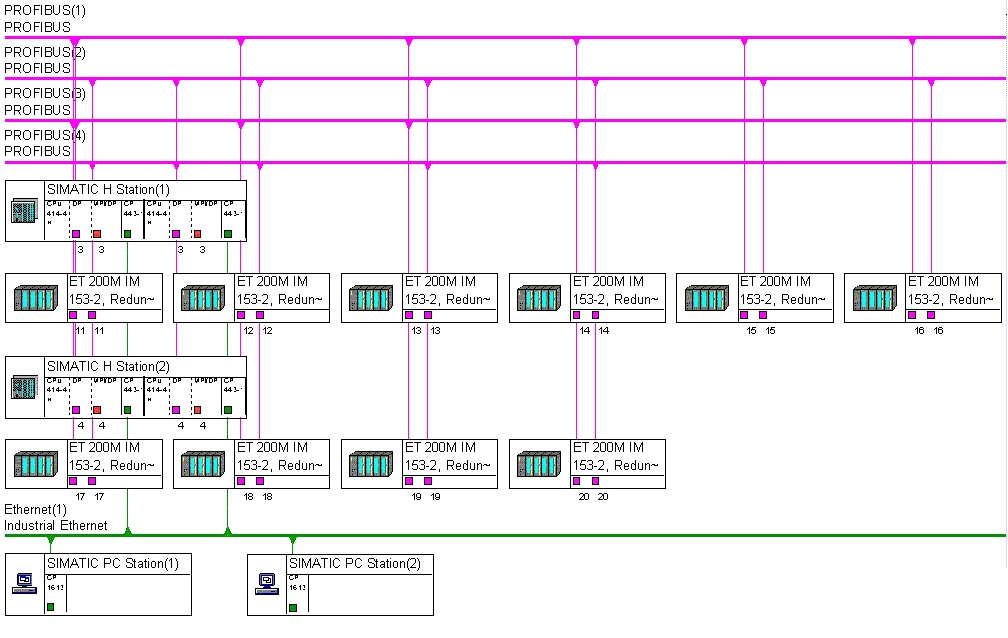

На рисунке 2 показана структура системы автоматизации. Связь между модулями и центральным контроллером осуществляется по PROFIBUS, связь с двумя управляющими станциями оператора OS77/WinCC и внешним миром реализована по Industrial Etherhet. По аппаратному оборудованию управления процессом полимеризации термоэластопласта можно сказать следующее. Центральный процессор – 414-H. Через модули ET 200M к H-системе подключены 10 модулей дискретных входов DI32xDC24V. Соответственно, из 320 входов занято 246. Из 160 дискретных выходов (10 модулей DO16xRelay) занято 112. По аналоговым блокам: 10 модулей AI8x12Bit – из 80 входов занято 62, аналоговые выхода (7 модулей AO4x12Bit) – используется 18 из 28. Контроль расходов реагентов процесса полимеризации реализован с помощью счетчика FM-350-2 (используется все 8 каналов). Управление осуществляется 19 регуляторами (3 из них работают по каскадным схемам включения). Регуляторы реализованы с помощью стандартной функции ПИД-регулятора CONT_C, вызов осуществляется из OB 35, вызов которого запараметрирован на 100 мс. Программное обеспечение разработано на языке STEP 7 SCL, STEP 7 STL, STEP 7 LAD. Визуализация процесса управления осуществлена в SIMATIC WinCC. Дополнительно использовались пакеты NCM S7 Industrial Etherhet, S7 H Systems. Отладка программы производилась с помощью S7 PLCSIM Simulating Modules.

Результаты внедрения:

Испытания разработанной системы показали, что минимальная длительность всего цикла управления процессом полимеризации термоэластопласта – 17 мс, максимальная – 34 мс. Экономический эффект от внедрения ожидается значительный. Необходимо отметить, что спроектированная система автоматизации обладает большим потенциалом по дальнейшей модернизации. Программные ресурсы (кроме таймеров, резерв по которым не более 5) используемых 414 H-контроллеров задействованы примерно на треть от имеющегося потенциала. Расходы на аппаратуру удалось уменьшить путем сопряжения уже имеющихся датчиков и управляющих механизмов с модулями входов/выходов дискетных и аналоговых величин системы управления.