Заказчик:

ОАО "ВОРОНЕЖСИНТЕЗКАУЧУК", г. Воронеж.

Характеристика системы и средств автоматизации:

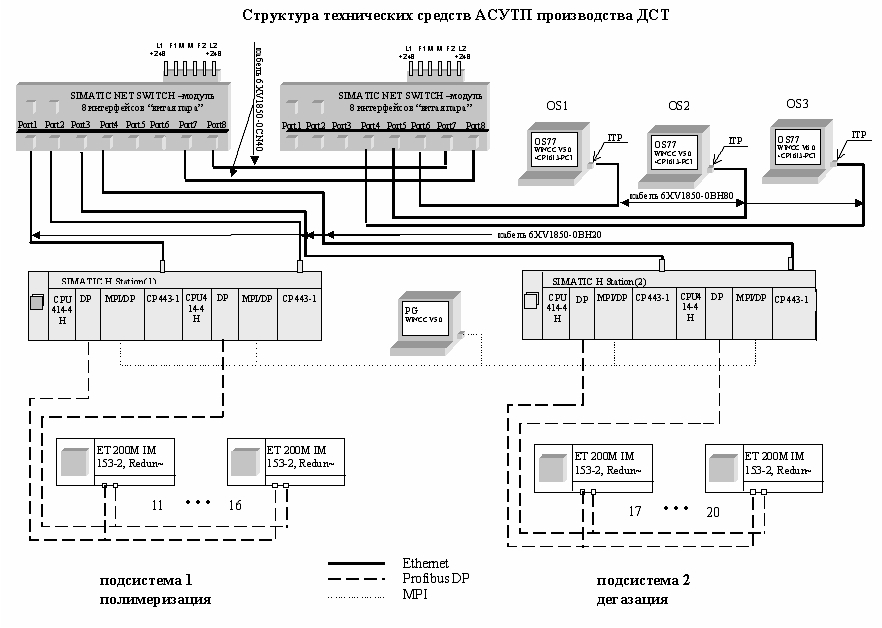

Полностью автоматизированная система управления процессом производства дивинил стирольных термоэластопластов состоит из двух H-систем (CPU S7-414-4-2H) – для автоматизации управления процессом полимеризации и АСУ дегазации продукта.

Первая резервированная система осуществляет контроль и управление одновременно тремя реакторами для полимеризации, технологическим оборудованием подачи углеводородов и других реагентов, а также оборудованием для последующих технологических операций с готовым продуктом. Предусмотрены две различные рецептуры процесса полимеризации – линейная и разветвленная схемы, в каждой из которых возможны варианты управления процессом по различным технологическим координатам (по температуре и по давлению). Управление осуществляется в ручном, полуавтоматическом (пошаговом) и автоматическом режимах. В ручном режиме задействованы только контрольно-измерительные алгоритмы и блокировки оборудования при возникновении аварийных ситуаций. В пошаговом (полуавтоматическом) режиме оператор с мнемосхемы рецептуры (визуализация процесса реализована в WinCC) поочередно запускает шаги циклограммы, которые выполняются автоматически согласно заданным алгоритмам. В автоматическом режиме весь процесс полимеризации (все шаги и переходы от шага к шагу) дивинил стирольных термоэластопластов выполняется автоматически.

Вторая Н-система управляет непрерывными процессами дегазации и усреднения продукта в ручном или автоматическом режимах.

На рисунке показана структурная схема системы автоматизации. Связь между модулями и центральным контроллером осуществляется по PROFIBUS, связь с управляющими станциями оператора OS77/WinCC и внешним миром реализована по Industrial Etherhet.

Программное обеспечение разработано на языке STEP 7 SCL, STEP 7 STL, STEP 7 LAD. Визуализация процесса управления осуществлена в SIMATIC WinCC. Дополнительно использовались пакеты NCM S7 Industrial Etherhet, S7 H Systems. Отладка программы производилась с помощью S7 PLCSIM Simulating Modules.

Результаты внедрения:

Испытания разработанной системы показали, что минимальная длительность всего цикла управления процессом – 17 мс, максимальная – 34 мс. В случае аварии переход на резервный управляющий контроллер осуществляется менее чем за 1 секунду.